自动化类产品

FA/PA工厂/过程自动化控制系统集成

更新时间:2014-08-02 10:38:58点击次数:13658次字号:T|T

相关介绍

![]() 简单介绍

简单介绍

保护控制公司是专业从事保护控制、工业自动化产品控制系统集成,以应用软件开发的高科技公司式事业部。依托西门子、施耐德、GE Fanuc、ABB、Mitsubishi(三菱)等国际流品牌的先进产品,通过与国内外合作伙伴长期合作,针对不同行业应用的具体特点和需求,提供性价比优越的产品和系统解决方案以及全面的技术服务,并在很多行业积累丰富的工程经验。

专业承接自动化系统集成,自动化系统设计,自动化系统工程承接项目涉及电力系统自动化,煤流自动化系统,烟花生产线自动化系统,水厂自动化控制系统,污水处理自动化控制系统,煤矿自动化控制系统,料流自动化控制系统,钢铁、冶金、石化、印刷包装、电线电缆、制砖、木业、变频节能改造等众多自动化设备及先进的自动化系统工程。

![]() FA/PA工厂/过程自动化工程举例

FA/PA工厂/过程自动化工程举例

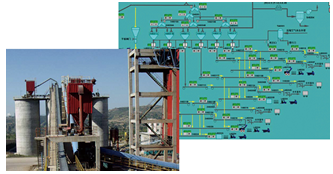

该自动化系统采用S7-400系列PLC冗余配置,与远程I/O模块双通道通讯,确保运行稳定可靠,上位机监控包括工程师站和操作员站。控制系统主要完成尿素大颗粒的称重、运输、破碎、筛分、包装和装车系统等工段所有设备的控制、保护以及联锁;完成各回路、设备的参数设置;趋势曲线画面;报警功能;实时报警;安全联锁操作等。整个控制系统所有参数均能在线修改、设定,系统软件具有离线仿真功能,方便用户调试。

该自动化系统采用S7-400系列PLC冗余配置,与远程I/O模块双通道通讯,确保运行稳定可靠,上位机监控包括工程师站和操作员站。控制系统主要完成尿素大颗粒的称重、运输、破碎、筛分、包装和装车系统等工段所有设备的控制、保护以及联锁;完成各回路、设备的参数设置;趋势曲线画面;报警功能;实时报警;安全联锁操作等。整个控制系统所有参数均能在线修改、设定,系统软件具有离线仿真功能,方便用户调试。2. 循环泵房自动控制

工程采用目前国内外广泛使用的基于PLC的三级分布式控制系统,即现场测量控制层、中间监视管理层、生产管理层。通过光纤或以太网通信实现各设备间的信息交换以及数据库和系统资源的共享。主要完成全厂的净水和浊水的循环,为炼钢车间及其他用水车间提供稳定的水源,同时还控制着全厂消防泵、设备喷淋泵的自动启停,防止火灾发生,系统包括数据采集和处理、模拟量控制、顺序控制以及保护连锁、报警等功能。现场测量控制层主要采用PLC和执行机构(电动调节阀、变频器)控制生产过程,另外采用智能仪表采集现场压力、温度、流量等各项数据。系统正常运行时,采用PID闭环控制,系统根据设定值和实测值的差值实现自动控制,使被控量自动稳定于设定值;当自动控制系统发生异常时,可由现场操作人员直接对调节阀、变频器等执行机构进行操作,即通过手动控制以确保整个系统的安全、稳定、有效运行。

工程采用目前国内外广泛使用的基于PLC的三级分布式控制系统,即现场测量控制层、中间监视管理层、生产管理层。通过光纤或以太网通信实现各设备间的信息交换以及数据库和系统资源的共享。主要完成全厂的净水和浊水的循环,为炼钢车间及其他用水车间提供稳定的水源,同时还控制着全厂消防泵、设备喷淋泵的自动启停,防止火灾发生,系统包括数据采集和处理、模拟量控制、顺序控制以及保护连锁、报警等功能。现场测量控制层主要采用PLC和执行机构(电动调节阀、变频器)控制生产过程,另外采用智能仪表采集现场压力、温度、流量等各项数据。系统正常运行时,采用PID闭环控制,系统根据设定值和实测值的差值实现自动控制,使被控量自动稳定于设定值;当自动控制系统发生异常时,可由现场操作人员直接对调节阀、变频器等执行机构进行操作,即通过手动控制以确保整个系统的安全、稳定、有效运行。3. 无人值守空压站PLC自动化控制系统工程

空压站王要应用在冶金,化工、电力、制药等许多大型工程的空压站建设中,空压站建设是一项重要的辅助工程。主设备为空气压缩机,空气干燥器,配套过滤器,储气罐,连接管道和阀门等组成供气系统。大型空压站通常拥有多套设备,以保证不同负荷的需求。确保合格的供气品质,满足稳定的气源压力,供气流量的自动调节等是空压站自动化的基本任务。随着自动化水平的不断提高,建设无人值守空压站的要求已是个发展趋势。

空压站王要应用在冶金,化工、电力、制药等许多大型工程的空压站建设中,空压站建设是一项重要的辅助工程。主设备为空气压缩机,空气干燥器,配套过滤器,储气罐,连接管道和阀门等组成供气系统。大型空压站通常拥有多套设备,以保证不同负荷的需求。确保合格的供气品质,满足稳定的气源压力,供气流量的自动调节等是空压站自动化的基本任务。随着自动化水平的不断提高,建设无人值守空压站的要求已是个发展趋势。4. 自动配料管理系统

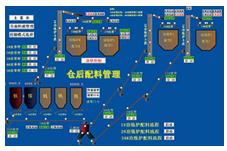

高炉上料系统是生产中的重要环节,不仅提高了其自动化水平,还可以大大减轻工人劳动强度,提高生产效率,同时通过原料的精确配比,又可提升产品的品质和质量。为某钢铁厂高炉设计开发的上料控制系统,采用施耐德电气公司生产的Modicon Premium系列PLC可编程控制器,完成高炉冶炼工艺及上料系统工作过程,实现了上料系统的实时监控和灵活方便的工艺配方,并完成了自动上料、称重补偿、参数设定、画面显示等功能。该系统用PLC完成所有的过程控制、数据采集、自动调节、事故处理及报警等工作。工控机负责监控和人机对话,PLC和工控机通过动态数据交换,实现点对点通讯,控制与监控分开,可靠性高。

高炉上料系统是生产中的重要环节,不仅提高了其自动化水平,还可以大大减轻工人劳动强度,提高生产效率,同时通过原料的精确配比,又可提升产品的品质和质量。为某钢铁厂高炉设计开发的上料控制系统,采用施耐德电气公司生产的Modicon Premium系列PLC可编程控制器,完成高炉冶炼工艺及上料系统工作过程,实现了上料系统的实时监控和灵活方便的工艺配方,并完成了自动上料、称重补偿、参数设定、画面显示等功能。该系统用PLC完成所有的过程控制、数据采集、自动调节、事故处理及报警等工作。工控机负责监控和人机对话,PLC和工控机通过动态数据交换,实现点对点通讯,控制与监控分开,可靠性高。5. 加热炉自动控制系统

石油化工领域常见加热炉,在辐射室主要通过辐射,在对流室主要通过烟气对流,把热量传递给炉管,炉管通过传导和对流把热量传递给管内物料。加热炉配置PLC自动化系统的作用是控制加热炉燃料进入量、需加热物料进入量以及炉顶挡板的开度,来调节炉膛的温度,给需要预热的物料温度。显然,配备了加热炉自动化系统的设备,可依据当前运行参数指标,将燃料用量降低,控制各种需加热物料,能够做到降低能耗和减少环境排放(co、C02、NO_x、SO_x),并使出炉温度保持均匀稳定。

石油化工领域常见加热炉,在辐射室主要通过辐射,在对流室主要通过烟气对流,把热量传递给炉管,炉管通过传导和对流把热量传递给管内物料。加热炉配置PLC自动化系统的作用是控制加热炉燃料进入量、需加热物料进入量以及炉顶挡板的开度,来调节炉膛的温度,给需要预热的物料温度。显然,配备了加热炉自动化系统的设备,可依据当前运行参数指标,将燃料用量降低,控制各种需加热物料,能够做到降低能耗和减少环境排放(co、C02、NO_x、SO_x),并使出炉温度保持均匀稳定。6. 输煤系统自动控制

输煤系统主要设备包括给煤机、皮带输送机、振动筛、破碎机、皮带秤、电磁除铁器和卸料器等设备,在电厂中有着极为重要的地位,一旦不能正常工作,发电就会受到影响。为了保证生产运行的可靠性,输煤系统配置PLC可编程控制器,采用自动启动、联锁启动、手动启动三种控制方式,工作方式,由上位机按钮开关进行切换。引入PLC控制的输煤系统供煤时,能够使得各设备严格遵守特定的上料顺序届动和停止,上位机方便设置各设备启动延时(或启动延时统一设定为10S)、停车延时(停车延时拄设备的不同要求而设定),以保证停车时破碎机为空载状态,各输煤皮带上无剩余煤。另外,在运行过程中,某一台设备发生故障时,应立即发出报警并自动停车,其前方(指供料方向)设备也立即停车。其后方的设备按一定顺序及延时联锁停车,各输煤皮带设有双向跑偏开关及拉绳开关,如跑偏15度时PLC发出告警信号,跑偏30度时PLC告警并自动停车。

输煤系统主要设备包括给煤机、皮带输送机、振动筛、破碎机、皮带秤、电磁除铁器和卸料器等设备,在电厂中有着极为重要的地位,一旦不能正常工作,发电就会受到影响。为了保证生产运行的可靠性,输煤系统配置PLC可编程控制器,采用自动启动、联锁启动、手动启动三种控制方式,工作方式,由上位机按钮开关进行切换。引入PLC控制的输煤系统供煤时,能够使得各设备严格遵守特定的上料顺序届动和停止,上位机方便设置各设备启动延时(或启动延时统一设定为10S)、停车延时(停车延时拄设备的不同要求而设定),以保证停车时破碎机为空载状态,各输煤皮带上无剩余煤。另外,在运行过程中,某一台设备发生故障时,应立即发出报警并自动停车,其前方(指供料方向)设备也立即停车。其后方的设备按一定顺序及延时联锁停车,各输煤皮带设有双向跑偏开关及拉绳开关,如跑偏15度时PLC发出告警信号,跑偏30度时PLC告警并自动停车。7. 焦化厂除尘系统

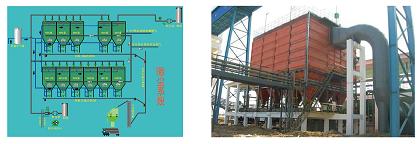

系统采用施耐德电气公司生产的Modicon TSX Quantum系列可编程序控制器构成的PLC,按照逻辑设定的时序图,控制系统主要完成焦炭厂及各工段生产过程集中除灰除尘设备的联锁控制以及过程控制。并通过通信总线网络和远程I/O网络实现过程技顺序控制。并与操作管理级的工控机相连,接受并执行操作,管理信息等。

系统采用施耐德电气公司生产的Modicon TSX Quantum系列可编程序控制器构成的PLC,按照逻辑设定的时序图,控制系统主要完成焦炭厂及各工段生产过程集中除灰除尘设备的联锁控制以及过程控制。并通过通信总线网络和远程I/O网络实现过程技顺序控制。并与操作管理级的工控机相连,接受并执行操作,管理信息等。8. 污水处理自控系统

污水处理厂自动化控制系统分为三级管理,包括生产管理级(中央控制室)、现场控制级(PLC控制站)及就地控制级。现场各种数据通过PLC系统进行采集,并通过主干通讯网络——工业以太网传送到中央控制室监控计算机集中监控和管理。同样,中央控制室监控计算机的控制命令也通过上述通道传送到PLC的测控终端,实施各单元的分散控制。

(1)生产管理级(中央控制室)

中控室管理层是系统的核心,完成对污水处理过程各部分的管理和控制,并实现厂级的办公自动化,通过高分辨率液晶显示器及投影仪可直观地动态显示全厂各工艺流程段的实时工况、各工艺参数的趋势画面,操作人员可及时掌握全厂运行情况。

(2)现场控制级(PLC站)

控制层是实现系统自动控制的关键。按照自动控制工艺要求,控制层的PLC通过程序控制整个污水处理厂的设备,实现对现场设备运行状态以及参数(如压力、流量、温度、PH值等)的采集,以及执行管理层的命令。

(3)就地控制级(设备层)

将现场拧制箱上的“就地/远程”旋钮切换至“就地”位置,通过箱上的“启动/停止”按钮实现设备的就地启停控制

...... 更多信息请在网页在线咨询,或致电0312-3105206咨询

- 上一篇:LBD-YX型电力一次消谐装置

- 下一篇:已经没有了